Aïe 🙁 !!! Voilà des portes et un encadrement (ci-contre) en piteux état 🙁 !

Refaire, d’accord, mais comme rien ne se passe facilement, après avoir pris les dimensions le verdict tombe : il va falloir fabriquer des portes sur mesure.

Alors… heu… lames de volet… heu… ferrures… heu… gonds… heu… Ah ! Oui ! Ne pas oublier le Z !

Mais au fait, ça sert à quoi de faire un Z ?

Si vous regardez la photo ci-dessous, vous pourrez constater le sens du fameux Z, dont la barre oblique s’oriente toujours du point supérieur le plus éloigné du gond, pour venir s’appuyer près du gond inférieur :

La force de gravité, représentée par la flèche jaune, et qui aurait tendance sans la présence du Z à déformer et affaisser le volet en lui donnant la forme d’un parallélogramme 🙁 , est, sous l’action de ce Z, bloquée vers le deuxième point de fixation qu’est le gond inférieur.

Le Z est l’équivalent du contreventement réalisé par les panneaux d’OSB dans la construction en ossature bois.

Bien. Mais pour faire un Z, il faut construire d’abord le volet ou la porte.

Et pour créer un volet ou une porte extérieure, vous aurez besoin de lames de volet que l’on peut trouver dans toutes les grandes surfaces de bricolage.

Leur épaisseur est de 27 mm, mais la largeur peut varier en moyenne de 70 mm à 90 mm.

Ces lames s’emboîtent comme les lames de lambris grâce à leur profil, rainure d’un côté et languette de l’autre :

Note : sur cette photo, la dernière lame n’est pas encore recoupée

Note : sur cette photo, la dernière lame n’est pas encore recoupée

Lorsque les dimensions des portes ou volets à réaliser sont faibles, un assemblage des lames par collage et un serrage par des serre-joints pendant toute une nuit est suffisant.

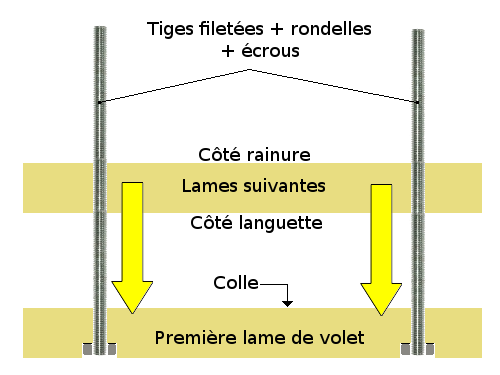

Pour de plus grandes dimensions, il est recommandé d’utiliser des tiges métalliques filetées qui traverseront les lames de part en part et les maintiendront parfaitement serrées les unes contre les autres grâce aux écrous des extrémités.

Ici, compte tenu de la dimension des portes à réaliser, je vais utiliser des tiges filetées.

Et je vais quand même ajouter de la colle entre les lames !

Ben quoi ? J’aime quand c’est solide ! Un peu de solidité dans ce monde de fragilité et de consommation excessive ne fera pas de mal !

Pardon, je m’emporte 😉 !

Vous allez me dire que pour percer chaque lame, ce n’est possible que pour les chanceux qui dispose d’une perceuse à colonne 🙁 .

Et bien non !

Je n’en ai pas, et pourtant je l’ai fait 🙂 .

Certes, il faut un peu de patience et faire en sorte de percer le plus droit possible.

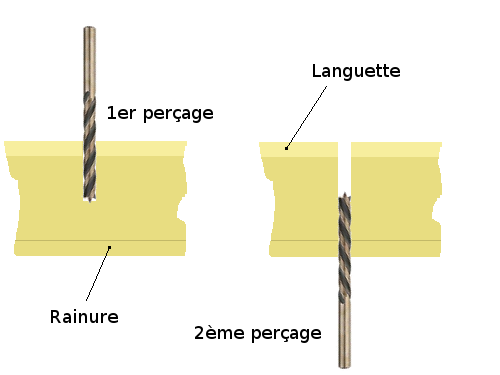

Pour cela, j’ai une astuce toute bête : je trace l’endroit du perçage, et je perce en deux fois, une moitié de chaque côté :

Pour une meilleure compréhension, on supposera sur ce croquis que les lames sont transparentes

Pour une meilleure compréhension, on supposera sur ce croquis que les lames sont transparentes

Le perçage est réalisé dans l’épaisseur de 27 mm (donc parallèle aux surfaces, d’où la difficulté)

En procédant ainsi, je réduis l’erreur d’alignement d’un perçage effectué en intégralité d’un seul côté.

Sur la première et la dernière lame, il faut agrandir le début du perçage de façon à pouvoir insérer une petite rondelle métallique et l’écrou de serrage :

A moins d’avoir réalisé les perçages avec une précision diabolique, il est pratiquement impossible d’insérer les tiges dans les lames si ces dernières sont déjà assemblées les unes dans les autres.

Alors avec nos perçages fait à main levée, c’est même pas la peine d’espérer un miracle 😉 !

Je vous conseille donc ce mode d’assemblage qui fonctionnera les doigts dans le nez 🙂 !

Enfin… gardez quand même vos doigts, on aura besoin des 2 mains 😉 .

D’abord la première lame avec les tiges filetées, et on enfile les autres une par une

D’abord la première lame avec les tiges filetées, et on enfile les autres une par une

En image :

…et on enfile la lame suivante.

…et on enfile la lame suivante.

Quand l’assemblage est terminé (dernière lame + rondelle + écrou + serrage), on laisse sécher la colle toute une nuit.

Le lendemain on procède à la recoupe de la hauteur :

Ensuite on colle et on vis les traverses de volet (distance du bord : 20 à 30 cm, mais cela peut varier) :

Les traverses de volet s’appellent… des traverses de volet 😉 ou barres à Z !

La différence avec les lames de volet c’est qu’elles n’ont ni rainure ni languette, mais 2 angles concaves.

Une traverse ou barre à Z sera aussi utilisée pour réaliser la barre oblique terminant le Z :

Les ferrures seront fixées au dos des traverses :

Et enfin une barre à battement sera fixée au bord du vantail qui s’ouvre en premier et qui viendra, une fois l’ensemble fermé, se superposer avec l’autre vantail pour dissimuler l’espace entre les deux vantaux :

Voilà, maintenant vous savez tout 🙂 .

Pour revenir à notre photo du début, voici avant les travaux :

Pendant (c’est pas ma faute, j’ai glissé Chef 🙂 !) :

Après… Ta daaa 🙂 !!! :

Pour terminer, voici le travail d’un fidèle abonné, Alain T., qui a réalisé un beau travail en double Z, avec tige filetées et colle.

Et sans mon aide 🙂 :

Vraiment sympa, je pense refaire ma porte arrière de cave en suivant ta méthode, reste que à acheter une scie plongeante sur rail…

en tout cas très bon site, de nombreux articles sont ajoutés en favoris

Super boulot. Demain, je vérifie si mes Z sont dans le bon sens sur mes barrières!

Bonjour,

Est il préférable de faire un Z sur le volet ou un cadre tout le tour du volet car autour de chez moi, il y a les deux écoles.

Dans l’attente de ta réponse, cordialement.

stéphane.

Bonjour Stéphane,

Je n’ai pas la prétention d’avoir LA réponse, et je ne connais pas l’histoire ni l’éventuelle rivalité (si elle existe) de ces deux méthodes. D’ailleurs je ne savais même pas qu’il existait la méthode du cadre.

Alors, je dirais simplement que, géométriquement, il est facile de déformer un carré ou un rectangle sans modifier les longueurs des 4 côtés. On le transforme ainsi en parallélogramme.

Mais il est impossible de déformer un triangle.

C’est probablement la raison qui a fait que le z s’est imposé. Avec en plus le côté économique d’une seule traverse en bais par rapport à deux traverses verticales.

Après, les défenseurs du cadre (qui a son côté esthétique certain), diront à juste titre que le fait de fixer les traverses hautes et basses sur chacune des lames du volet empêche totalement la déformation.

Bien amicalement,

Christophe

Bonjour,

Il reste tout de même important de prendre en compte l’esthétique régional, mais je reste d’accord sur le fait que le Z reste la méthode la moins onéreuse et la plus efficace.

Il existe des problèmes malgré tout, les lattes ont tendance à ce gauchir. En faisant un cadre avec un bois plus dure en opposant les contraintes, ce problème peut être amoindri.

Il existe même des volets avec un cadre et une diagonal à l’intérieur.

Il existe donc de nombreuses techniques qui offrent toutes des avantages et des inconvénients.

Je donnerais donc deux règles qui valent pour presque tout :

– Se renseigner autour de chez soit (il y a toujours des couillons qui ont fait des erreurs avant de trouver leurs solutions, autant ne pas refaire les même)

– Respecter son travail en l’entretenant régulièrement, car de plus mauvaises solutions peuvent duré plus longtemps qu’une bonne solution mal entretenu.

Cordialement,

@ vos outils

Merci pour cet article qui va bien m’aider pour fabriquer mes volets sur mesure ! Aucune de mes fenêtre n’a les mêmes dimensions et bien sur,ce ne sont pas des dimensions standard…

Deux questions :

– concernant la tige filetée, quelle diamètre faut-il prendre ? Les tiges de 6mm me paraissent trop souples… Les tiges de 8mm me paraissent grosses par rapport à l’épaisseur des lames de volet…

– concernant les écrous, utilises-tu du frein filet pour éviter qu’ils ne se dévissent avec le temps, les vibrations,… Ou as-tu une autre astuce ?

Bonjour Céline,

Pour les écrous il faut les taper :

– Une fois les bois traiter et les ferrures mise en place, utilise une disqueuse pour couper la partie de la vis qui dépasse de l’écrou en prenant soin de protéger l’ensemble des projections.

– Cale bien le volet en ne laissant un point dure que sous la tête de la vis puis frappe de l’autre coté d’un coup sec sur la tige fileté de la vis. Cela va écraser le filetage et rendre impossible (ou très difficile) le démontage de l’écrou.