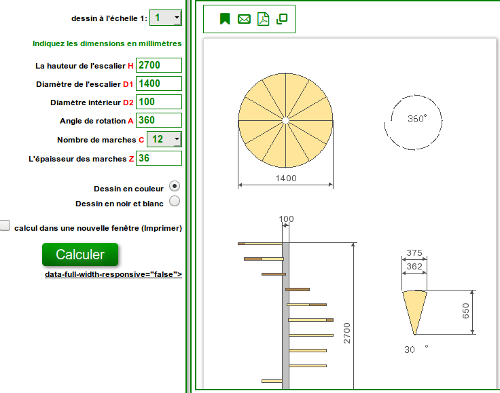

C’est grâce à l’application en ligne bien pratique présentée dans la partie précédente que l’on va travailler pour obtenir l’escalier qui répondra à notre cahier des charges.

Dans le cas de figure présenté ici, il y a plusieurs éléments à prendre en considération en plus de la hauteur à monter, et vous devrez peut-être aussi vous poser ces questions.

Comme l’escalier se trouve dans un angle, il n’y a que 3 possibilités pour se présenter face à la première marche, sinon l’escalier lui-même présentera un obstacle.

A l’étage se trouve un rampant de toiture. Il est donc obligatoire que lorsque l’on atteint la dernière marche (le palier), le rampant soit dernière soi.

Une autre possibilité acceptable serait que le sens de rotation permette une sortie parallèle au rampant, mais éloigné (pas le long du rampant) :

La hauteur des marches d’un escalier est en général entre 18 et 20 cm.

Mais vous pouvez bien entendu jouer sur cette valeur si cela est nécessaire, à condition que toutes les marches aient la même hauteur.

Sachez aussi qu’à partir du moment ou l’escalier fait une rotation totale de 450°, soit 1 tour un quart (valeur par défaut), une personne de 1,80m ou plus qui se présente pour monter peut se cogner dans les marches qui se trouvent au dessus de sa tête.

Un autre détail technique très important pour le confort dans l’utilisation d’un escalier, c’est l’angle de chaque marche.

L’idéal est un angle de 30°. Pour vous faire une idée précise de ce que ça donne, dites-vous que cela représente 3 marches à chaque quart de tour, 3 marches pour une progression de 90°.

Donc, je vous passe tous les calculs et mise en situation propre à chaque configuration pour vous montrer ce que j’ai retenu pour répondre à mes contraintes :

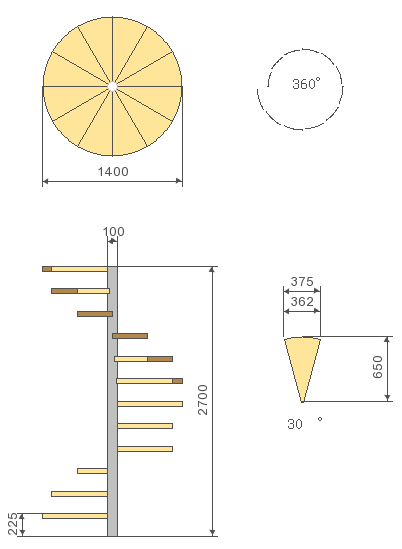

La vue complète de la représentation, avec la hauteur des marches :

Une hauteur de marche de 22,5 cm, ça semble beaucoup.

Finalement, après avoir réalisé une maquette rapide pour simuler 2 marches séparées par une hauteur de 22,5cm, le test de monter et descendre s’est avéré parfaitement acceptable.

Mais j’ai aussi triché. Vous avez peut-être noté que pour la hauteur de l’escalier, j’ai indiqué 2700. Ce qui ne correspond pas à ma hauteur sol fini – sol fini qui est de 2900.

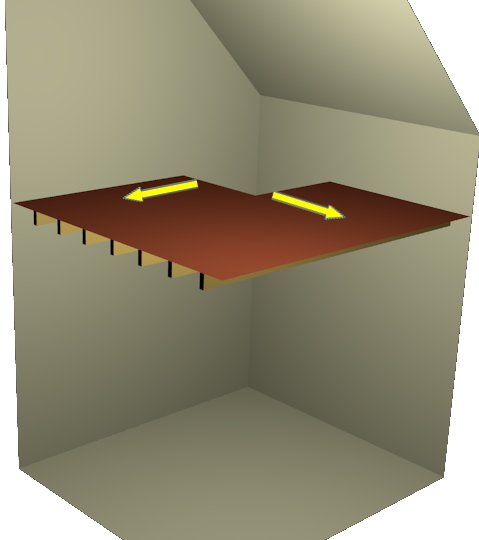

J’ai en effet remarqué que l’épaisseur du plancher (solivage + lames de plancher + parquet flottant) était de 21 cm, soit presque la hauteur d’une marche.

Aussi, afin de respecter toutes les contraintes, j’ai décidé d’accrocher le palier au niveau inférieur du plancher, ce dernier faisant office de dernière marche.

Comme quoi, tout est permis du moment où c’est fait proprement et solidement, et même si d’habitude la dernière marche s’accroche au même niveau que le sol fini de l’étage.

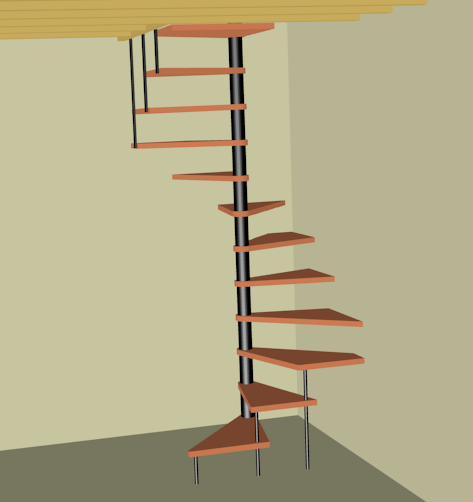

Voici un aperçu 3D de ce que j’espérais obtenir, même si en toute franchise je ne m’attendais pas au magnifique résultat de la photo en une de l’article :

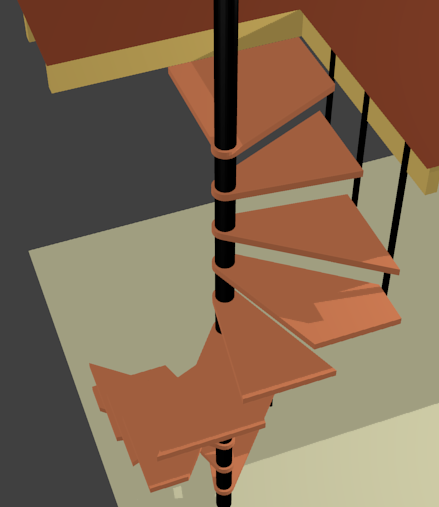

Une autre vue 3D, en ayant fait « disparaître » les murs d’angles afin de vous permettre de mieux visualiser l’accrochage de la dernière marche au niveau bas du plancher.

Si le bord de la dernière (le palier) n’est pas parallèle à la solive de sortie, c’est volontaire.

J’ai encore triché en faisant pivoter tout l’escalier pour que la première marche du bas ouvre un peu vers le centre de la pièce.

LE PRINCIPE DE CONSTRUCTION D’UN ESCALIER EN COLIMAÇON

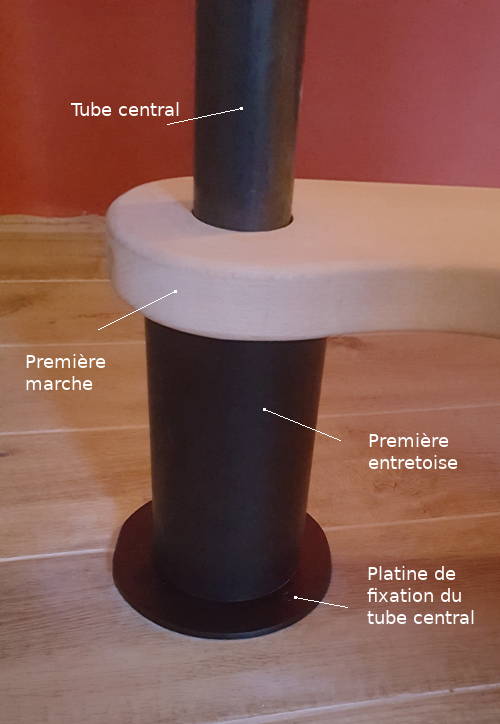

Les marches d’un escalier en colimaçon sont munies d’un trou.

Ce trou permet d’enfiler les marches sur un tube métallique central.

Entre chaque marche est insérée une entretoise.

Une fois le tube central en place, on commence donc par une première entretoise, puis une marche, puis une seconde entretoise, puis une deuxième marche, etc.

Enfin, tout en haut, après la dernière entretoise, un disque métallique de diamètre 100mm vient coiffer le tube, puis un boulon vient serrer l’ensemble.

LES ÉLÉMENTS DE L’ESCALIER

Les marches

Pour réaliser les marches, je souhaitais du hêtre. Pourquoi du hêtre ? Pour la beauté de cette essence, pour sa solidité, et parce que c’est aussi moins cher que du chêne.

Souhaitant éviter les intermédiaires et faire travailler une entreprise locale, je suis aller voir une scierie non loin de chez moi.

Je pensais aussi que ma démarche aurait une incidence sur le coût et que j’allais avoir un prix attractif.

La surprise fut effectivement au rendez-vous, mais pas dans le sens attendu !

Le devis qui m’a été présenté pour 12 rectangles en hêtre de 28mm d’épaisseur (en moyenne de 90cm x 40cm) et dans lesquels je pourrai découper les marches, s’élevait à… 985,00 € !

Aïe, je ne m’attendais pas à ça !

J’ai donc eu l’idée (de génie ?) d’utiliser des plans de travail de cuisine en hêtre massif.

Il s’agissait de lamellés-collés, mais cela me convenait parfaitement compte tenu de l’épaisseur de 36mm, et du prix.

J’ai donc acheté 4 plans de travail de 2m de longueur, 65cm de large et 36mm d’épaisseur pour 69,00 € l’unité, soit un total de 276,00 € !

Oh c’est beau ça mon gégé 🙂 🙂 !!

(comme dirait Gérard Depardieu)

Le tube central

Acheté chez Prolians Beauplet, le tube est en acier à cintrer (plus épais qu’un tube classique) d’un diamètre de 48mm.

Comptez environ 35 € pour une longueur de 6 mètres. J’ai fait couper le tube en 2 parties, une réellement utile de 4m (2,90m sol fini – sol fini, arrondi à 3m + 1 m pour dépasser et fixer le garde-corps) et une « chute » de 2m.

Les entretoises

Comme indiqué plus haut, je souhaitais une apparence métallique, donc les entretoises devaient avoir une forme cylindrique parfaitement lisse.

Obtenir des cylindres en bois de 10 cm de diamètre avec un trou de 50mm dans l’axe aurait été trop difficile et onéreux à trouver.

J’ai don enfilé ma casquette de MacGuyver pour trouver comment les réaliser à moindre coût.

C’est ce que je vous montrerai (entre autres) dans la 3ème partie 😉 …